【お話を伺った方】

日本精化株式会社 リピッド事業本部

上席執行役員 リピッド事業本部長 松本正樹 様

リピッド研究開発部課長 手島裕貴 様

その中で、リピッド事業本部は、ナノ粒子製剤などに使用される医薬品グレードのリン脂質の研究開発や販売、ナノ粒子製剤の受託開発などを行っています。医薬用のリン脂質は、コロナワクチンに使用されていることをきっかけに大きな注目を集め、医薬品の次世代技術として研究される核酸医薬品分野への活用が期待されています。

日本精化は、核酸医薬品向けリン脂質「DOP-DEDA」(参考文献 1, 2)を、大学との共同研究で開発。その製造においてさらなるサステナブル化を目指し、国立研究開発法人産業技術総合研究所(以下、産総研)による技術相談を受けた結果、生産プロセスの早期確立や生産効率の向上を実現することができました。加えて、廃棄物や廃液、エネルギーの使用量削減にもつながる成果が得られました。

今回は、日本精化が製造工程のサステナブル化に取り組む中で直面していた課題や、産総研から受けた技術コンサルティングの内容、そしてその結果として得られた効果について、日本精化 リピッド事業本部の松本正樹氏と手島裕貴氏にお話をうかがいました。

(左から)松本正樹様/手島裕貴様

(左から)松本正樹様/手島裕貴様

サステナブル化を目指し、バッチ生産から連続生産への切り替えを検討

手島裕貴様(以下、手島)

当社は2021年に、将来のありたい姿として「NFC VISION 2030」という長期ビジョンを策定し、その一環としてサステナビリティの基本方針を発表しました。リピッド事業本部ではこの方針に基づいて、2022年からリン脂質の製造におけるさらなるサステナブル化に取り組んでいます。

もともと製造には、ある程度の量をまとめて生産するバッチ製法を用いていましたが、サステナブル化のもとに生産性の向上や品質の安定化を目指し、医薬品原薬の製造で近年注目されている連続生産技術に着目。バッチ製法は各工程が独立しているのに対して、連続生産は各工程がつながっており、その流れを途切れさせない連続フロー反応による継続的な生産が可能です。そのため、人が関わる作業を減らしたり、稼働時間を変更することで生産量をコントロールしたりすることができるようになります。

DOP-DEDAは当初、バッチ製法でのスケールアップを検討していましたが、各工程でいろいろな課題に直面し、スケールアップは困難を極めていました。その中で、マイクロリアクターという反応装置を使用した連続反応に可能性を見出したことから、反応を含む一連の連続生産プロセスの開発を行っていました。

そうした時期に日本プロセス化学会に参加したところ、当時産総研の触媒化学融合研究センターでフロー化学チームの研究チーム長を務めていた甲村さんと再会し、それが産総研の技術コンサルを受けるきっかけになりました。甲村さんとは、私が学生時代に参加していたインターンシップで直接指導を受けたというご縁があったので、そのときちょうど着手していた反応工程以降の連続プロセスの構築についても相談させてもらいました。どのような装置を使うべきかを検討していると話したところ、産総研でちょうど反応の後工程にあたる連続抽出や濃縮、晶析、乾燥、充填といったプロセスについて技術コンサルを計画しているという情報をいただき、魅力的なお話だと思って、2023年1月に実際に参加させていただきました。

社会実装に本気で挑む、産総研の技術コンサル

手島

連続生産に関する技術習得を目的として、産総研と半年間の技術コンサル契約を結びました。その技術コンサル中に「連続生産トレーニングプログラム」が開催され、それを受講しました。その中で、反応後の連続生産プロセスを実現する装置群であるICM(Integrated Continuous Manufacturing)後段モジュールの各単位操作について、基礎的な技術操作法を教えていただきました。また、どのような装置を選ぶべきかといった相談にも詳しく乗っていただきました。技術コンサル契約前の打ち合わせで特に困っている課題について共有する機会もあり、その部分のレクチャーの時間を長めに設けていただけたこともありがたかったですね。

当時、DOP-DEDAについて特に当社が課題としていたのは、濃縮工程でした。バッチ製法では完全に液を留去する完全濃縮を採用していましたが、濃縮の後半で化合物の物性に由来する発泡が起こり、液の留去に時間がかかっていました。そこで、濃縮時の発泡を抑え、かつ濃縮における消費エネルギーを低減できるような連続生産装置がないかと探していたのですが、技術コンサルの中で株式会社iFactoryの濃縮装置を紹介していただき、装置の仕様や予算、導入に向けたスケジュールなど、導入の決定に必要な情報もいただくことができました。後日、実際にその濃縮装置の導入に至り、工程の検討の末、完全濃縮を回避して3倍濃縮とし、消費エネルギーもバッチ生産の場合と比較して43%削減できました。

濃縮工程のほかにも、連続生産のフロー合成ならではの抽出方式を教えていただき、DOP-DEDAの生産ではそれができるような装置を採用したことで、排水の量を1/3に低減することもできました。連続晶析の装置に至っては、リン脂質の特性を踏まえて産総研にはない装置を提案してくださり、まさにその装置が特性に合って導入に至りました。手元にない装置の知識も豊富であることに驚きましたね。

これ以外にもご指導いただいた内容は本当に幅広く、そもそも連続生産化することの目的は何か、どのような観点でその装置を選定したのか、その効果をどのように見積もっているのか、生産能力と設備のスペックのバランスの考え方など、いろいろなことを吸収することができました。想像していた以上にたくさんの知見・技術を教えていただくことができ、産総研が本気で社会実装に向けて取り組んでいることを実感しました。

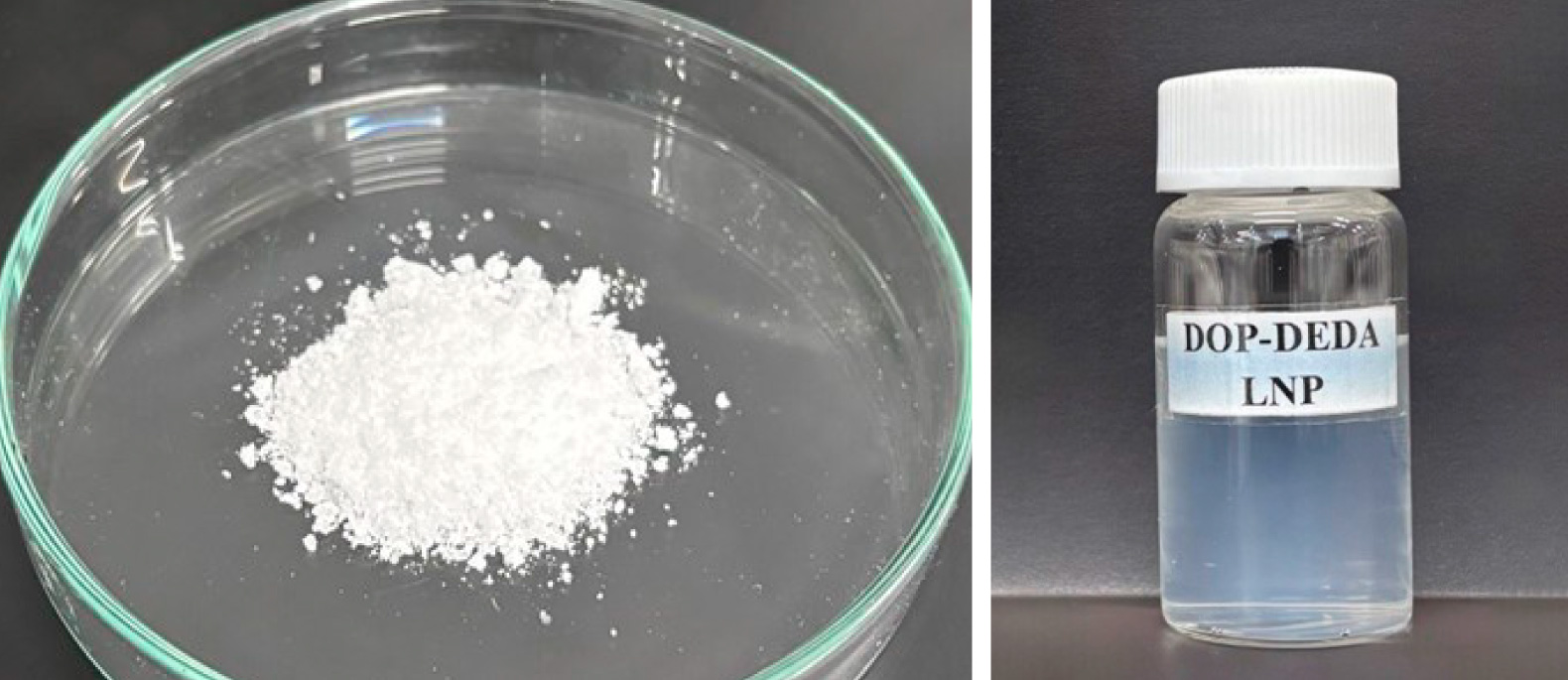

左:DOP-DEDA連続生産品 / 右:DOP-DEDAを用いて調製したLNP(脂質ナノ粒子)溶液

左:DOP-DEDA連続生産品 / 右:DOP-DEDAを用いて調製したLNP(脂質ナノ粒子)溶液

技術コンサルによって、生産のモジュール設計が1年以上短縮できた

手島

この技術コンサルによって、DOP-DEDAの連続生産設備の構築にかかる時間が大幅に短縮できました。技術コンサルを受けた時点では、いくつかの連続化技術の検討を並行して進めていたのですが、こういう特性ならこのプロセスがいいよ、この検討はうまくいかないからここで止めておいたらといった非常に具体的なアドバイスをいただき、一般的には2年以上かかると言われている連続生産設備の構築を、1年程度で終えることができました。

バッチ生産から連続生産に移行したことで、省エネルギー製造プロセスの構築はもちろんですが、一度に数グラムしか製造できなかったところを、1時間あたり10グラムの製造ができるようになり、量産化や安定生産への展望も開けました。

また、技術コンサルを受けた当時は、リピッド事業本部だけでなく全社的に連続生産の初期検討を進めていた時期だったので、技術コンサルで教えていただいた情報やノウハウを社内にも共有して、検討に役立てました。費用面について詳しく教えていただけたことも、とても役立ちましたね。

2024年には連続生産プロセスの開発成果について日本プロセス化学会でポスター発表し、優秀賞を受賞することができました。連続生産化によって、バッチ製法では制御しきれないリン脂質の特性を抑え、製造量のスケールアップも実現できたこと、そして、エネルギーや工数、CO2の削減などを実現できるプロセスを組めたことを評価いただきました。また、プロセスシミュレーター(Aspen Plus)の活用も評価していただいたのですが、これも産総研の技術コンサルという土台があったからこそ、活用段階にまでいけたと考えています。

日本プロセス化学会 優秀賞盾

手島裕貴様

技術コンサルの終了後も、継続的に最新の情報に気を配る

松本正樹(以下、松本)

DOP-DEDAは核酸医薬品の添加剤で、医薬品に含まれる核酸の保持や細胞内移行、エンドソーム脱出に働くpH応答性のイオン化脂質です。DOP-DEDAは製品としてまだまだスタート地点に立ったばかりで、実際に医薬品に利用されて世の中に出ていくまでには、これから10~15年という年月がかかります。核酸医薬品はコロナウイルスワクチンで注目を浴びましたが、それ以外にも、がんをはじめとするいろいろな病気への適用が期待されています。

今はそうした新しい核酸医薬品の開発がどんどん進んでいるので、コロナウイルスワクチンの製造や利用を通して見えてきた課題に対して、DOP-DEDAが何らかの価値を提供できるような素材の一つになればと考えています。我々日本精化も、製薬企業さんやベンチャー企業さん、大学などとタッグを組んで、DOP-DEDAの価値を高める研究を行っていきたいと思っています。

手島

産総研の皆さんとは定期的にコンタクトさせていただいていますが、産総研は、常に最適なプロセス技術を研究して採用し続けているというイメージで、ひと月経てば最新の情報が更新されています。産総研とのつながりができる前は、日本プロセス化学会をはじめとする学会で年1~2回だけ情報を仕入れるといったスピード感だったことを考えると、今の環境はかなり貴重だと感じます。追いつくのに必死な部分もありますが、新しい情報には常に気を配るようにしていますね。最近であれば、全自動連続生産システムの構築や、工程管理の強化を目的としたインラインへの分析装置の導入にも取り組んでいると聞いているので、その情報も追っていきたいと思っています。

DOP-DEDA連続生産設備

DOP-DEDA連続生産設備

日本企業の競争力の強化には、産官学の連携が欠かせない

松本

当社は医薬品の素材を提供するメーカーとして、今後も連続生産の実用化に取り組んでいく使命があると考えています。

というのも、現代の医薬品業界では、患者数は少ないけれど治療薬のニーズがあるというアンメット・メディカル・ニーズ領域における医薬品の開発が求められています。そうした場合の製造ラインは、一度に大量に生産できるようなものよりも、必要なときに必要な量を生産できる連続生産の体制が適しており、日本や米国の政府当局も連続生産の推奨を始めています。

また、企業には、サステナビリティや少子高齢化対策として化学工場の省人化、デジタルトランスフォーメーションへの取り組みも求められていて、これも化学業界に身を置く日本企業に共通の大きな課題です。こうした背景から、連続生産の考え方はこれから業界にどんどん浸透していくでしょうし、逆にそれを取り入れない企業は生き残れないと言っても過言ではないと思っています。

手島

技術コンサルでは、単なる技術支援にとどまらず、真に社会実装を目的として技術を教えていただき、技術コンサルの半年間は大変充実した時間を過ごすことができました。

企業の研究組織だけでできることは限られていますし、技術が飽和している現代では、企業の壁を越えた連携が欠かせません。そうした中で、今回の技術コンサルのような産官学連携の在り方は、日本全体の技術革新の加速や競争力の強化に資するものだと思いますので、産総研には今後も継続的にこうした活動を推進していただけることを期待しています。

参考文献

1) Y. Hirai, R. Saeki, F. Song, H. Koide, N. Fukata, K. Tomita, N. Maeda, N. Oku, T. Asai, Int. J. Pharm. 2020, 585, 119479.

2) 浅井知浩, 奥直人, 前田典之, 深田尚文, 冨田康治, 特許第7016084号.