【お話を伺った方】

愛三工業株式会社

工機・生技開発部 要素開発室 室長 鬼頭 雅幸 様

基幹製品生技部 安城第1生技室 グループ長 篠田 潤一 様

自動車のエンジン周辺部品の開発・設計・製造を行う愛三工業株式会社(以下、愛三工業)。愛知県に本社を置く同社は、トヨタ自動車をはじめとする様々な自動車メーカーに向けて、各社のニーズに応じた製品を提供しています。

同社はその中で、新たな製品・工法の研究開発にも積極的に取り組んでいます。2011年からは、愛知県の研究開発拠点である「知の拠点あいち」の重点研究プロジェクトで、国立研究開発法人産業技術総合研究所(以下「産総研」)との共同研究を実施。ADC12合金と呼ばれる材料のセミソリッドダイカスト工法を確立し、燃料電池自動車(FCEV)向けの水素供給システムである「燃料電池用水素供給ユニット」を開発しました。

FCEVは、水素と空気中の酸素を化学反応させて発電し、それによって駆動モータを回して走行します。排出するのは水だけで、二酸化炭素などの環境負荷物質を排出しないことから、エコフレンドリーで持続可能性のある自動車として普及が期待されています。

ADC12合金のセミソリッドダイカスト工法確立には、愛三工業以外にもいろいろな自動車メーカーや部品メーカーが研究に取り組んできましたが、どの企業も成果は得られていませんでした。その中で、愛三工業と産総研はどのようにして成果を得たのでしょうか。今回の共同研究に携わった愛三工業の鬼頭雅幸氏と篠田潤一氏に、産総研との連携に至った理由や、連携によって得られた成果、その後の技術活用など、詳しいお話を伺いました。

世の中で広く求められている技術の開発に挑戦

(左から)愛三工業株式会社 鬼頭 雅幸 様/篠田 潤一 様

(左から)愛三工業株式会社 鬼頭 雅幸 様/篠田 潤一 様

鬼頭:産総研と共同研究をすることになったきっかけは、2010年に愛知県がスタートした「知の拠点あいち」の重点研究プロジェクトに当社が参画したことでした。これは、県内主要産業の課題解決を目的に、産学行政が連携して行う研究開発プロジェクトです。当社がこのプロジェクトに興味を持ったのは、セミソリッドダイカストの工法に関するテーマがあったためでした。

当社は、燃料や空気、排気ガスなどの流体を中に通す部品を主に生産しています。その際に多く用いられているのは、溶かした合金を金型に注入して成形する、ダイカストという鋳造方法です。しかしダイカストは、製造過程で空気の巻き込みや凝固収縮による気泡が発生しやすく、気泡によってできた空洞から、中の燃料や空気などが漏れ出てしまうという課題がありました。

それに対してセミソリッドダイカストは、固体と液体の混ざるセミソリッド状態にした合金を金型に注入して成形することで、空気の巻き込みや凝固収縮を極力少なくし、空洞をなくすことが期待できる工法です。実はこの工法は、2000年頃にAC4CH材というアルミニウム合金での工法は成功していましたが、他の材料には転用できていませんでした。しかし、世の中で使われているアルミニウム合金の95%はADC12材と呼ばれるもので、当社で使っている材料も、ほぼ100%がADC12材となっています。そこで、ADC12材のセミソリッド成形工法を確立すれば、当社製品が抱える課題を解決するとともに、世の中でも広く使われる技術にできるのではないかと考えました。

もともと「知の拠点あいち」が掲げていたプロジェクトテーマは、「セミソリッド工法を使った開発」というものでした。そこで、その対象をADC12材にすることを当社から提案させてもらい、研究開発を進めることになりました。

産総研への期待は、企業にはないアカデミックな視点

鬼頭:実は、セミソリッド工法は、以前から愛三工業の中でも粛々と研究を行ってきたテーマでした。しかし、なかなか工法として成立させることができず、製品化にもつなげられていませんでした。

そこに産総研が加わることで期待したのは、アカデミックな知見が入ること。企業は、どうしても技術を確立させることを優先しがちで、その原理の解明は二の次になってしまう部分があります。そこで、研究の計画や実行後の評価などに理論的な視点が加わることによって、新しい成果が得られるのではないかという思いがありました。

篠田:実際に、研究プロジェクトを進める上での役割分担においても、我々はどちらかというと実行部隊で、産総研はできたものの評価や研究のまとめを行うといったように、お互いの良いとこ取りをしていましたね。

鬼頭:「知の拠点あいち」のプロジェクトは、正式には2011年から始まりましたが、その1年前から予備研究をスタートしていました。予備研究では、基礎的な調査として、すでに市販されているAC4CH材のセミソリッドダイカスト用の装置を使って、「AC4CH材はどのような条件であれば、どのような流動になるのか」あるいは「どれほどのかたまり加減になるのか」といったことを確認しました。

その調査をベースに、プロジェクト初年度である2011年は、「AC4CH材をADC12材に替えてやってみるとどうなるのか」を確認することから始めました。しかし、やはりAC4CH材用の市販装置では、ADC12材をうまくセミソリッド状態にすることができませんでした。

理想のセミソリッド状態は、軟らかすぎず、硬すぎないこと。軟らかすぎると金型に流して固めるときに凝固収縮が起きてしまうため、中に空隙ができてしまいます。できるだけ凝固収縮を起こさないためには、ある程度固まった状態で金型に転写する必要がありますが、硬すぎると金型に流れにくくなってしまうため、その間の絶妙な状態を掴む必要がありました。

原理原則から考えると、ADC12材を理想のセミソリッド状態にするには、もっと大きな振動が必要なのではないかと思われました。そこで、電磁振動などいろいろな振動装置を検討。最終的に、機械的に振動させる装置を手配することで、2012年初めて250g程度と少量ではありますが、ADC12材もAC4CH材と同じようなセミソリッド状態にすることができました。

その後は、セミソリッド状態のADC12材を実際に金型に流して成形し、成形後のものがどのような特性を持つのかを評価していきました。具体的には、「液体の状態から成形したものと、セミソリッド状態から成形したものでは、寸法がどのように違うのか」「セミソリッド状態から成形したものは本当に空隙が少ないのか」「強度や伸びはどのように変わるのか」など。2015年のプロジェクト終了までに、いろいろな角度から評価していきました。

プロジェクト終了以降は、その成果を当社に持ち帰り、社内で製品化に向けた準備を進めていきました。たとえば、「ADC12材用の振動装置を手持ちの設備にどのように組み込むのか」「金型の強度や表面処理はどうあるべきか」といったことを検討していきました。

共同研究の礎があったからこそ、製品化にこぎつけられた

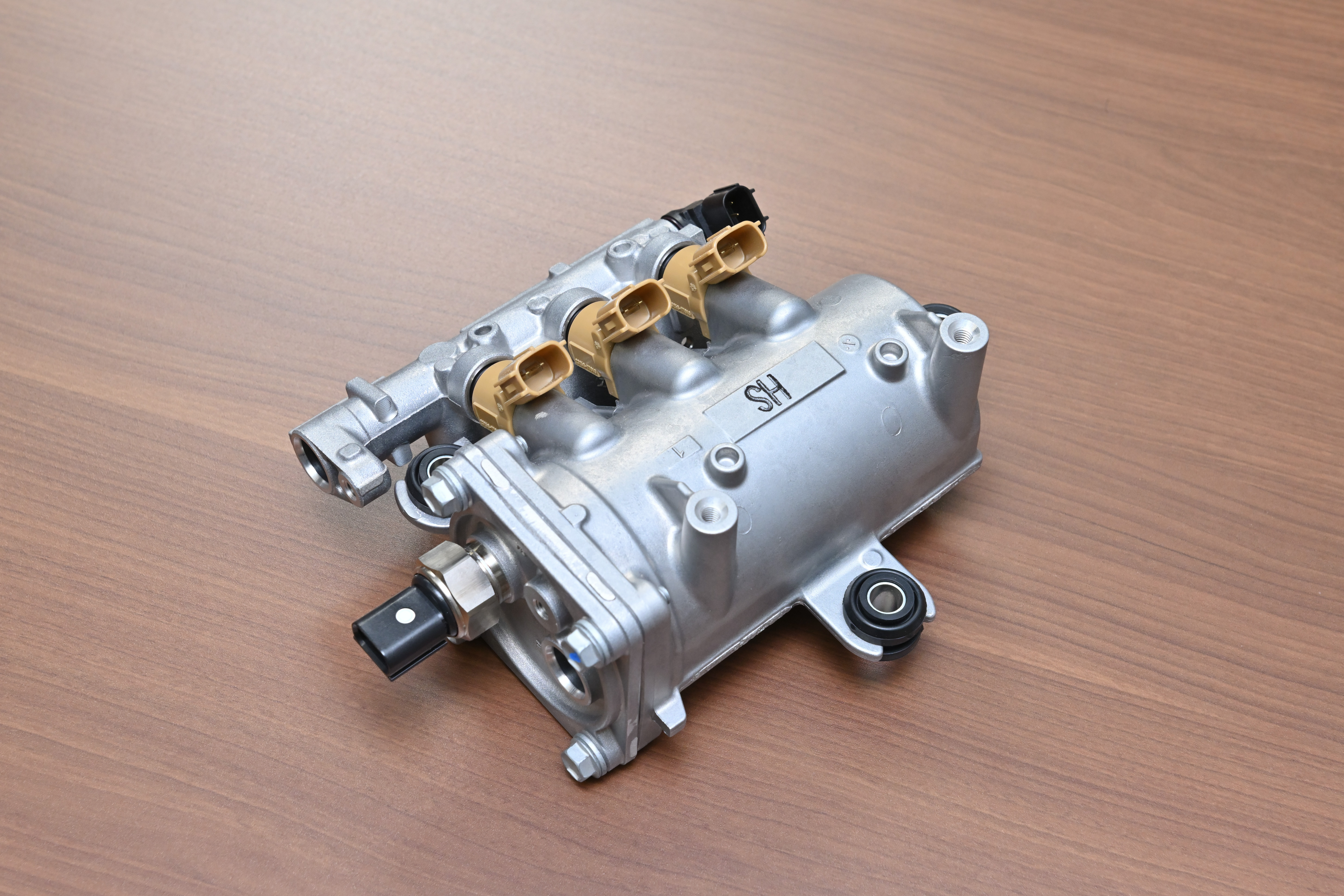

トヨタ自動車の燃料電池車第2世代「MIRAI」に搭載されたセミソリッド成形工法で作られた愛三工業製の水素供給ユニット

トヨタ自動車の燃料電池車第2世代「MIRAI」に搭載されたセミソリッド成形工法で作られた愛三工業製の水素供給ユニット

篠田:製品化プロジェクトが本格的にスタートしたのは、2017年。トヨタ自動車から、「MIRAI」というFCEV車種の第2世代を開発するにあたり、「水素供給システムをもっと安価に製造する方法はないか」というお話を頂き、コストパフォーマンスの高い工法としてセミソリッドダイカストを提案しました。

鬼頭:第1世代の「MIRAI」の水素供給システムは、鍛造といわれる工法で製造していました。というのも、水素は分子量が小さく、ガス漏れが生じやすいため、空隙ができやすい従来のダイカストによる製造は適していません。鍛造は、鍛造専用材の塊を型に嵌めて、ガンガン叩きながら成形することで、空隙のない製品に仕立てます。ただ、複雑な形状にすることができないため、製品の機能には不要な部分も含めて、重量はかさみます。また、機能として必要な通路等は削り出すといった加工が必要になるため、その分のコストもかかるという課題がありました。

一方でセミソリッド工法は、金型に流すだけで細かなガス通路等をはじめとする複雑な形状を高精度で製造できるため、鍛造に比べて加工がいらない分、低コストになり、重量も軽くすることができます。また、鍛造の場合材料の特性上熱処理が必要でしたが、強度が優れるADC12合金を材料とすることにより熱処理の工程も不要となり、セミソリッド工法を用いて水素供給システムを製造したところ、鍛造に比べて製品重量は40%、コストも80%の低減を実現。製造時にかかるエネルギーも30%削減することができ、エネルギー効率が上がりました。また、加工、熱処理が不要になるため、製造のリードタイムも短くなりました。

結果として、セミソリッド工法を用いた水素供給システムは2020年12月に製品化され、第2世代の「MIRAI」に搭載されました。

篠田:製品化にこぎつけられたのは、産総研の力も大きかったと思います。ADC12材のセミソリッド工法は、それまで世の中になかった全く新しい技術なので、「それは本当に実用に足る技術なのか」と、お客様が不安に思うのは当たり前です。そこで、産総研の研究者が書いた論文を紹介しながら、その技術の裏付けとなる理論を説明することで、不安を払拭していきました。

実際に試作品が出来上がってからは、お客様の要求に応えるべく、現物での評価を色々繰り返し、採用して頂くことが出来ました。

国立研究開発法人 産業技術総合研究所 中部センター

国立研究開発法人 産業技術総合研究所 中部センター

マルチマテリアル研究部門 軽量金属プロセスグループ 村上 雄一朗

今後も機会があれば積極的に連携していきたい

篠田:産総研と共同研究できて良かったと思うのは、研究に集中できたこと。事務処理は産総研の担当者の方に任せることができたので、我々は自分たちの役割を全うできました。ちなみに、研究は愛知県刈谷市の産業技術センターの一室を借りて取り組んだのですが、会社とは違う環境に身を置けたことも、研究に集中できた大きな要因だと思っています。

鬼頭:「知の拠点あいち」の重点研究プロジェクトは開発期間が決まっていることも、研究の後押しになりましたね。限られた期間で、技術の裏付けとなる理論の立証までできなければ、成果として確立できず、その後の製品化にもつなげることができません。それを開発期間内に完遂できたのは、産総研の研究者と協力できたからこそ。当社だけでは、おそらく厳しかっただろうと思います。

篠田:研究の細かな点で言えば、セミソリッド状態の組織の評価において、新しい評価方法を知ることができました。それによって、組織の評価がより詳細にできるようになりましたね。

鬼頭:現在、ADC12材のセミソリッド工法を用いた製品はCEV向けの水素供給システムのみですが、FCEVの車種や出荷台数が増えるにつれて、当社製品の需要も増えていくことを期待しています。また、今後はFCの船やトラックなどにも需要は広がっていくでしょう。ただ、製造のための設備も、これまで世の中になかったものをつくって動かしている状態なので、まだまだ予期せぬトラブルが起こります。その点はこれからも改善を重ねて、耐久性の向上を図り、量産化に向けた備えをしていきたいと思っています。

ADC12材のセミソリッド工法における共同研究はすでに終了していますが、国内でも有数の研究機関である産総研とは、今後も機会があれば積極的に連携していきたいと思っています。メーカーとして他社との競争に勝つためには、まだ世の中にない先進技術を開発することが求められます。私が室長を務めている要素開発室は、まさに新しい工法を開発する部署なので、産総研をはじめ、社外のいろいろな研究所や大学の知見を取り入れながら、開発に取り組んでいきたいですね。